|

Для производства панелей-сэндвич с обкладками из ПВХ предлагаем следующее оборудование:

1.Ручной пресс с винтовой затяжкой PSP-1500/03

-максимальное давление 0,3 кг /см. кв

-Погрешность регулировки давления 0,03 кг/см. кв

-Максимальные размеры плит 1500х3000 мм

-Погрешность зеркала не более 0,5 мм/1000 мм

-Время прессования (с рекомендуемым клеем) 2-4 часа

-Максимальная толщина пакета 1200 мм

-Мин. толщина пакета 10 мм

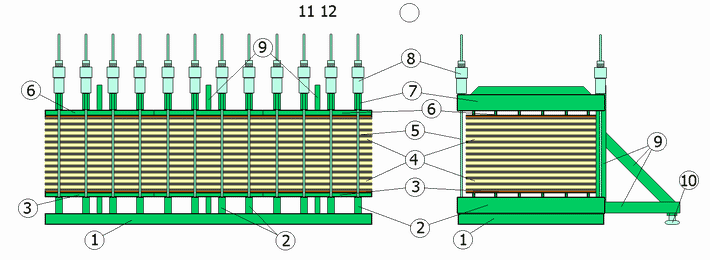

Обозначения:

Обозначения:

1 – Цельносварное основание пресса

2 – Нижние балки пресса из прямоугольных стальных профилей

3 – Нижние прижимные оребренные плиты

4 – Пакет прессуемых панелей

5 – Стяжные винты с трапецивидной резьбой

6 - Верхние прижимные оребренные плиты (разборнве их 3-х частей)

7 – Верхние прижимные балки пресса с ребрами жесткости

8 – Динамометрические зажимы (с делениями для установки требуемого давления)

9 – Базирующая стойка для точного базирования пакета панелей по вертикали.

Для обеспечения точности зеркала при нагрузке нижние и верхние балки пресса п.п.2,7 перед сваркой предварительно напрягают.

| На фотографии показан стяжной винт с нижним зацепом (п.5) и детали динамометрического зажима (п.8). |

|

|

|

| Рис. 1 - ручной пресс с винтовой затяжкой PSP-1500/03.

|

Рис. 2 - ручной пресс PSP-1500/03 на подъемнике. |

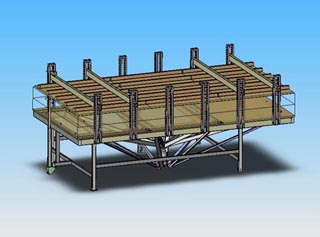

2. Пресс гидравлический (вайма) ПГ/1500-07

Состав пресса:

1. Основание на колесах - 1 шт.

2. Стол подвижный - 1 шт.

3. Покровные плиты - 3 шт.

4. Стойка боковая – 12 шт.

5. Стойка базируюшая – 3 шт.

6. Перекладина - 6 шт.

7. Пальцы - 24 шт.

8. Домкрат - 1 шт.

9. Педаль - 1 шт.

10.Ручка вентиля - 1 шт.

11. Ручка-водило - 1 шт.

Технические данные:

1. Ширина - 1600 мм

2. Длина - 3100 мм

3. Толшина плит - от 8 мм

4. Максимальное давление - до 2 тонн/м.кв.

5. Максимальные размеры прессуемых плит - 1500мм х 3000мм (по требованию Заказчика)

6. Максимальная толщина пакета - 1200 мм

7. Погрешность зеркала плит - 0,5мм/1000 мм,

Для нормальной работы нужно несколько прессов.

Пресс перевозится в автомобиле ГАЗЕЛЬ с тентом.

Достоинство преса в том, что не нужно закручивать винты, после сборки пакета давление создается качанием педали связанной с домкратом. Возможно изготовить вайму для ширины панелей до 2000 мм.

По желанию Клиента может быть предусмотрета система точного регулирования параллельности нижней и верхней плит

ваймы с помощью регулировочных винтов.

|

|

| Рис. 1 - эскиз ваймы.

|

Рис. 2 - фото ваймы. |

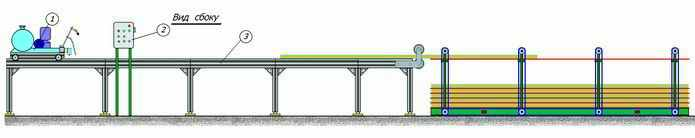

3.Установка для сборки и прокатки панелей

Установка состоит из рольганга, на котором проихводится сборка панелей (ручная), и

двух валов для прокатки (предварительного сжатия) заготовок панелей (для удаления излишков клея и воздуха) с ручным приводом.

Технические характеристики:

- длина - 3000 мм,

- ширина - 1600 мм,

- высота рольганга - 760 мм,

-вес - 150 кг.

4.Установка для формирования пакета заготовок (подъемник)

Для укладки в пресс тонких панелей толщиной 10-32 мм предлагаем

подъемник из стальных профилей с ручным механизмом подъема-опускания, на который

укладываеться нижняя плита пресса. Подъемник позволяет

установить нажнюю плиту пресса строго на уровне рольганга установки для нанесения клея.

При укладке каждой новой панели подъемник опускается на толщину панели

с помощью ручного ворота. Это позволяет избежать прогиба панели и возможного сдвига листов ПВХ относительно наполнителя.

Базирующие стойки пресса обеспечивают точную укладку панелей в пакет.

Для укладки и снятия пресса с подъемника требуется погрузчик или кран балка.

Как вариант, предлагаем специальную гидравлическую тележку-подъемник, с помощью которой

возможно не только поднимать/опускать нижнюю плиту пресса, но и перевозить пресс с пакетом панелей.

Обозначения:.

1- стойка с подъемным винтом,

2-ручной ворот,

3-Базирующие стойки,

4-нижняя плита пресса.

5.Установка для нанесения клея SNK-4.1500w.04 (SNK-4.2000w.04)

- Длина установки - 4000 мм

- Максимальная ширина полосы клея - 1500(2000) мм

наносимого за проход.

- Объем емкости для клея - 100 л

- Мощность двигателя каретки - 0,55 кВт

- Мошность двигателя помпы - 1,2 кВт

- Производительность помпы - до 3 л/мин.

- Максимальное давление - до 8 атм.

- Длина рабочего отрезка для нанесения клея - 3 м.

- Скорость прямого пробега каретки - 5 м/мин.

- Время прямого пробега каретки ( 3м : 5 м/мин. ) - 40 сек.

- Скорость обратного пробега каретки - 10 м/мин.

- Время обратного пробега каретки ( 3 м : 10 м/мин. ) - 20 сек.

- Количество наносимого клея - 100-350 гр/м.кв.

- Валы для предварительного сжатия заготовки панели - 2 шт.

Изготовление - 1,5 месяца.

Условия оплаты:

-предоплата перед запуском в производство - 30%

-промежуточная оплата после 1 мес. произв. - 30%

-оплата перед отгрузкой - 35%

-окончательная оплата после монтажа - 5%

|

|

| Рис. 1 - общий вид установки для нанесения клея с рольгангом.

| Рис. 2 - каретка с бачком и форсунками. |

| :: Смотреть фотографии дальше :: | |

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

|

Техническое описание установки SNK-4.1500w.04 (SNK-4.2000w.04)

Установка для автоматического нанесения клея представляет собой рольганг, модульного типа, на котором подвижно установлена каретка с баком и системой для нанесения клея. Длина единичного модуля рольганга - 1,0 м, Что позволяет монтировать установку необходимой длины с дискретом 1,0 м. Установка собрана с использованием специальных алюминиевых профилей системы ”ARI metal” Aluminium Profile Sysytem. На рольганге закреплены также 2 вала для предварительного сжатия заготовок панелей-сэндвич.

Максимальная ширина полосы наносимого клея – 1500 (2000)мм. Ширину полосы можно регулировать путем перекрытия подачи клея через форсунки. Каждая форсунка может быть перекрыта. Используется обычный (как и для ручного нанесения) клей, который не распыляется под большим давлением, а вытекает струей из форсунки. Диаметр выходных отверстий форсунок - 1,2 мм. Количество форсунок - 198 шт., суммарное сечение отверстий - 214 мм2, или

2,1 см2 (данные для установки SNK-4.1500w.04). Средняя скорость пробега каретки - 10 см/сек. Средний ресход клея -

250 гр/м2. При этом линейная скорость вытекания клея около 3 см/сек.

Предусмотрена регулировка скорости каретки и скорости подачи клея, так что

расход клея можно регулировать в широких пределах ( от 50 гр/м2 до 500 гр/м2) .

Установка имеет собственный пульт управления, который позволяет устанавливать длину пробега, скорость движения каретки, количество наносимого клея.

Установка оснащение устройством для опрыскивания нанесенного слоя клея мелким водяным туманом в процессе обратного хода каретки. Для этого в состав установки включены: емкость для воды, водяной насос, система распыления и дополнительный блок управления в общем пульте управления.

Модификация установки для нанесения клея

В настоящее время для установки нанесения клея разработана

новая улучшенная конструкция поливочных гребней. Теперь каждое сопло

имеет свою запорную иглу, которая обеспечивает перекрывание сопла в нерабочем

состоянии. Система запирания сопел работает от превмопривода,

для чего в комплект поставки входит компрессор. Управление

от автоматики.

Поливочные гребни с системой перекрывания сопел имеют

большие преимущества в удобстве пользования по сравнению с

обычными поливочными гребнями:

-сопла всегда чистые и всегда сразу готовы к

работе (главное преимущество),

-не требуется еженедельной тщательной промывки гребней,

-намного упрощается обслуживание, нет необходимости

ежедневной прочистки некоторых сопел от слишком

загустевшего клея.

Недостаток - более высокая стоимость.Модифицированный гребень - сложное устройство,

изготавливаемое с высокой точностью. Клапана-иглы

требует точного выполнения и полировки. Часть клапана находящаяся в полости с

клеем абсолютно изолируется от внешней атмосферы с помощью

специальных уплотнений погруженных в изолирующий слой

масла. Устройство обеспечивает повышенную надежность работы установки,

а также ее более простое обслуживание.

Полуавтоматическая технология производства ПВХ-панелей-сэндвич.

1.Необходимое оборудование.

Установка для нанесения клея с валами предврительного сжатия - 1 шт.

Тележка-подъемник - 1 шт. - 3 200 USD

Прокладочные стальные пластины (желательно) 160 шт.

Пакетные прессы 8 шт.

Начать производство можно без прокладочных пластин и с 1 прессом,

2. Характеристики производства.

Производительность - около 160 панелей в смену (для размеров панелей-сэндвич 3000х1500х10мм).

Количество рабочих - 3 чел.

Производственное помещение - от 200 кв.м.

3.Краткое описание технологии.

Укладка листов ПВХ, подготовленных листов ППС и Формирования заготовок панелей производится на рольганге установки для нанесения клея вручную. Нанесение клея и увлажнение производится в автоматическом режиме. Подготовленная заготовка

панели прокатывается через вальцы для обеспечения плотного прилегания обкладок к внутреннему ядру. Затем заготовка панели укладывается в пакет, который формируется на нижней плите пакетного пресса. После формирования пакета нужной высоты производится укладка верхней плиты и сжатие пакета путем опускания сверху специальной плиты–груза весом 9 тонн, что обеспечивает давление в пакете около 2 тонн/м2. Вручную устанавливаются винтовые стяжки для фиксации верхней и нижней плиты. Пакет с помощью кран-балки переносится в место отстоя для 4-часовой выдержки, а на его место устанавливается новая нижняя плита для формирования нового пакета панелей.

4.Термопресс.

Для автоматизации прроцесса предлагаем термопресс проходного модульного типа длиной 4 м (длина каждой секции 1м).

Термопресс служит для склеивания панелей под давлением. Высокая скорость, прочность склеивания и низкий расхрод клея обеспечиваеются благодаря электроподогреву и оптимальному давлению. Толщина прессуемых панелей задается с пульта управления и выставляется автоматически.

Температура прессования регулируется от комнатной до 70°С. Контроль температуры осуществляется в каждой секции пресса.

Благодаря реверсивному перемещению панелей внутри пресса, и частому расположению обжимных роликов, удается получить совершенно ровные плоскости

обкладок панелей, в то же время возможно в широких пределах изменять время выдержки в прессе и температуру прессования.

Весь механизм помещен в обшитый теплоизоляционными панелями туннель, имеющий входной и выходной шлюзы.

Туннель по всей длине имеет быстросъемные боковые проемы необходимые для обслуживания пресса. Система воздухообмена внутри пресса замкнутая.

Применен режим быстрого разогрева пресса перед началом работы. Двигатели вентиляторов имеют высокотемпературное исполнение.

Для автоматизации прроцесса предлагаем термопресс проходного модульного типа длиной 4 м (длина каждой секции 1м).

Термопресс служит для склеивания панелей под давлением. Высокая скорость, прочность склеивания и низкий расхрод клея обеспечиваеются благодаря электроподогреву и оптимальному давлению. Толщина прессуемых панелей задается с пульта управления и выставляется автоматически.

Температура прессования регулируется от комнатной до 70°С. Контроль температуры осуществляется в каждой секции пресса.

Благодаря реверсивному перемещению панелей внутри пресса, и частому расположению обжимных роликов, удается получить совершенно ровные плоскости

обкладок панелей, в то же время возможно в широких пределах изменять время выдержки в прессе и температуру прессования.

Весь механизм помещен в обшитый теплоизоляционными панелями туннель, имеющий входной и выходной шлюзы.

Туннель по всей длине имеет быстросъемные боковые проемы необходимые для обслуживания пресса. Система воздухообмена внутри пресса замкнутая.

Применен режим быстрого разогрева пресса перед началом работы. Двигатели вентиляторов имеют высокотемпературное исполнение.

Пресс имеет собственный центральный пульт управления. В пульте управления находятся элементы регулировки и управления температуры, времени выдержки, программирования реверсивного передвижения панели внутри пресса в процессе склеивания . Любое отклонение от заданных параметров приводит к включению звуковой сигнализации.

Загрузка заготовки панели в пресс и выгрузка готовой панели автоматическая. Для загрузки подготовленного сэндвича для прессования и выгрузки готовой панели служит рольганг модульного типа и специальный конвейер.

Пресс имеет собственный центральный пульт управления. В пульте управления находятся элементы регулировки и управления температуры, времени выдержки, программирования реверсивного передвижения панели внутри пресса в процессе склеивания . Любое отклонение от заданных параметров приводит к включению звуковой сигнализации.

Загрузка заготовки панели в пресс и выгрузка готовой панели автоматическая. Для загрузки подготовленного сэндвича для прессования и выгрузки готовой панели служит рольганг модульного типа и специальный конвейер.

5.Вспомогательное оборудование.

Установка для резки пенопласта на листы нужной толщины,

Установка для упаковки пакета панелей в пленку,

Приспособление для нанесения защитной пленки на листы ПВХ,

Станок для обрезки кромок панелей..

Расчет производительности мы вышлем по Вашему запросу.

Расчет производительности мы вышлем по Вашему запросу.

Клей для изготовления ПВХ-панелей-сэндвич

Для склейвание обкладок из ПВХ и утеплителя периодическим способом

в прессах рекомендуем специально разработанный однокомпонентный

полиуретановый клей "АТК-3(Для ПВХ).

Возможно использовать также

универсальный клей

АТК-3.

Экструдированный пенополистирол для заполнения ПВХ-панелей-сэндвич

|

Для для заполнения ПВХ-панелей-сэндвич может быть использован экструдированный пенополистирол

производства ООО "ПЕНОПЛЭКС" г. Санкт-Петербург.

Пенополистирол ПЕНОПЛЭКС® выпускается в листах размером 1500х3000мм и толщинами 8 мм, 24мм, далее до 100мм.

Вы можете заказать листы "ПЕНОПЛЭКС" с фрезерованными углублениями для лучшего удаления воздуха при прессовании панелей-сэндвич. Обращайтесь к заместителю Генерального директора по

продажам Сысоеву Игорю Анатольевичу по тел. (812) 329-54-11,

E-mail: i.sysoev@penoplex.ru

|

Описание ПВХ-панелей-сэндвич

Представляет собой трехслойную панель, полученную методом прессования с использованием полиуретанового клеея.

Размеры панелей: (9-50)х1500х3000мм.

Первым внешним слоем и декоративной поверхностью сэндвич-панели является матовый или глянцевый лист ПВХ толщиной 1 мм (или 1.5 мм). Внутренним слоем, или заполнением сэндвич-панели, является плита экструдированного пенополистирола.

Вторым внешним слоем и армирующей поверхностью панели является лист твердого

ПВХ толщиной 1,5мм.

Панель обладает высокими тепло- и шумо- изоляционными свойствами.

Область применения ПВХ-панелей-сэндвич

-офисные перегородки

-двери из ПВХ

-внутренняя отделка помещений

-откосы

-изотермические конструкции

Двухсторонняя ПВХ-панель-сэндвич - идеальный материал для изготовления откосов. Откос из такой панели внешне ничем не уступает откосу из цельного листового пластика толщиной 9мм, при этом имеет более высокие тепло- и звукоизоляционные

свойства и меньшую стоимость.

Примерные цены на ПВХ-панели-сэндвич со склада в г. Москве:

| Толщина панели, мм |

Длина и ширина панели, мм |

Материал обкладки и утеплителя |

Цена USD, при заказе менее 10 шт. |

Цена USD, при заказе от 10 до 50 шт. |

Цена USD, при заказе более 50 шт. |

| 9 |

3000х1500 |

ПВХ матовый, ПС, ППС |

60 |

56 |

54 |

| 9 |

3000х1500 |

ПВХ глянцевый, ПС, ППС |

60 |

56 |

54 |

| 24 |

3000х1500 |

ПВХ матовый, ПС, ППС |

72 |

70 |

68 |

| 24 |

3000х1500 |

ПВХ глянцевый, ПС, ППС |

72 |

70 |

68 |

ПВХ - поливинилхлорид белый, толщина 1 мм,

ПС - полистирол, толщина 1 мм,

ППС - пенополистирол экструзионный.

Лист ПВХ покрыт прозрачной защитной пленкой, которая удаляется после монтажа панели.

|